滾珠絲桿作為現代機械傳動系統中的核心組件,廣泛應用于數控機床、自動化設備、航空航天等領域。其性能的穩定性和耐用性直接關系到整個機械系統的運行效率和壽命。在眾多提升滾珠絲桿性能的方法中,滾珠絲桿淬火技術無疑扮演著至關重要的角色。滾珠絲桿調質生產線的原理和工藝您了解嗎?

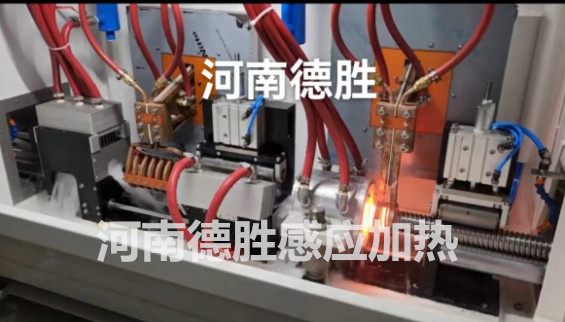

滾珠絲桿調質設備的原理:滾珠絲桿淬火是一種通過快速冷卻來改變金屬內部組織結構,從而提高其硬度和強度的熱處理工藝。對于滾珠絲桿而言,感應淬火技術主要利用電磁感應原理,通過渦流形式將絲杠表面快速加熱至淬火溫度,然后迅速冷卻,形成一定厚度的硬化層。這一硬化層不僅提高了絲杠表面的耐磨性和抗疲勞性能,還確保了芯部具有一定的韌性,以保持原有的金相組織。

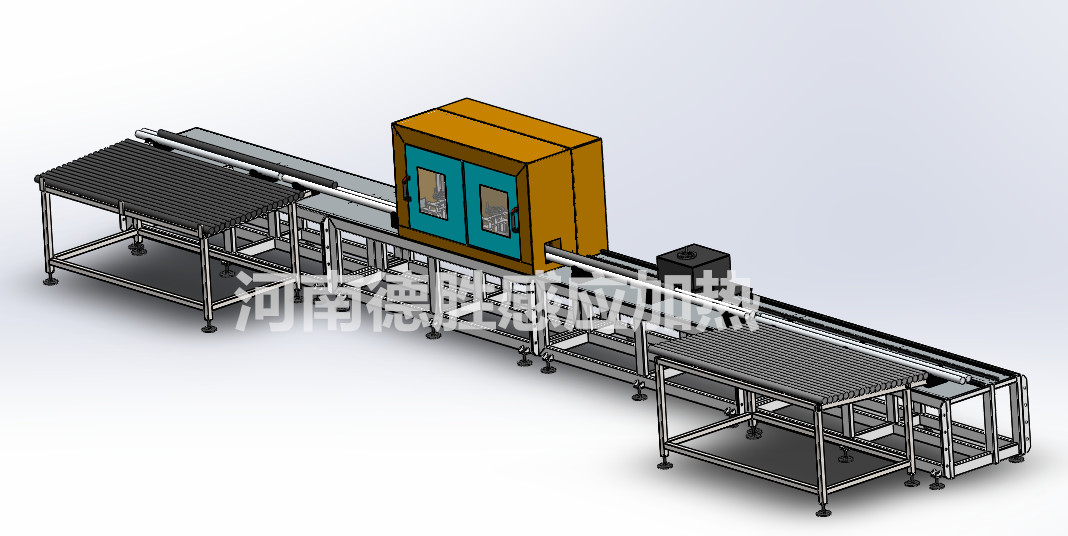

滾珠絲桿調質設備工藝流程:滾珠絲桿的淬火工藝流程通常包括預熱、淬火、回火和冷卻等環節。

1、滾珠絲桿預熱工藝:預熱是淬火前的關鍵步驟,旨在將滾珠絲桿加熱到淬火溫度以上,使其組織和化學成分均勻分布,消除內部應力。預熱溫度一般根據具體材料的類型和規格來確定,通常為850℃左右,預熱時間一般為2-4小時。

2、滾珠絲桿淬火工藝:淬火是滾珠絲桿熱處理的關鍵環節,通過快速冷卻使絲杠表面形成硬化層。淬火介質的選擇至關重要,一般選用水、油、鹽水等具有足夠散熱能力的介質。淬火過程中需嚴格控制溫度和時間,以避免產生裂紋和變形。

3、滾珠絲桿回火工藝:回火是淬火后的必要工藝,旨在消除淬火應力,提高滾珠絲桿的韌性和強度。回火溫度一般為350-500℃,時間為1-2小時。通過回火,可以進一步調節絲杠的組織結構,使其達到所需的性能。

4、滾珠絲桿冷卻工藝:冷卻是淬火工藝的最后一步,旨在防止絲杠表面氧化和變色,同時確保其表面硬度和組織達到最佳狀態。冷卻介質一般選用空氣或水冷卻。